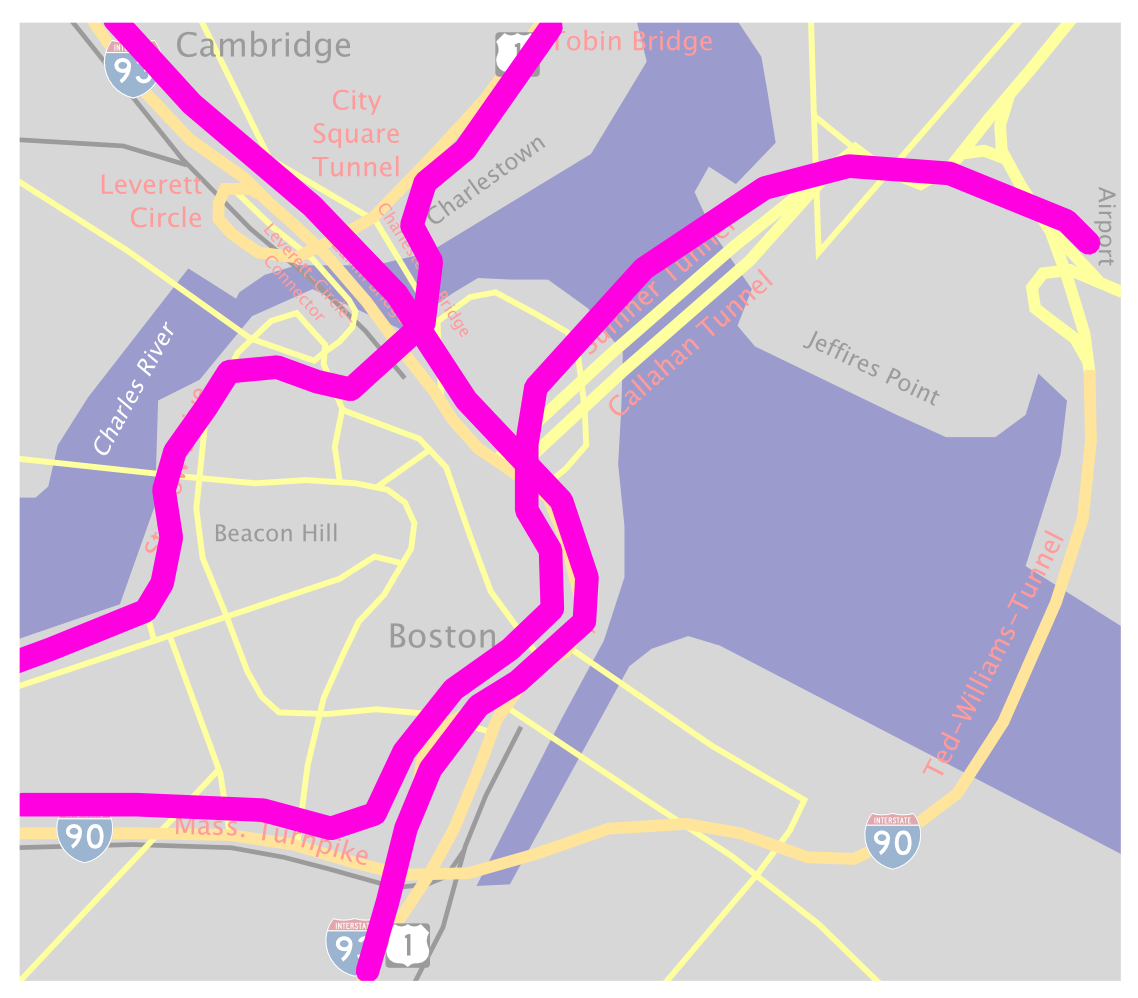

El proyecto de ampliación de las principales vías de comunicación de Boston es la obra de ingeniería civil más grande creada en Estados Unidos. La mitad de la infraestructura se encuentra bajo tierra, atravesando dos zonas sumergidas y el puente atirantado más ancho del mundo. Una iniciativa en la que se usaron técnicas de ingeniería y construcción sorprendentes.

Un cuarto de siglo fue el tiempo necesario para llevar a cabo una gesta que consistió en soterrar la principal arteria de la ciudad de Boston y convertirla, de la antigua autopista de seis carriles en altura que era, en otra de diez carriles bajo tierra, enlazarla con un puente atirantado de diez carriles –el más ancho del mundo de su tipo–y otro de cuatro paralelo a él, ambos incluidos en el proyecto, y con la I-90, la autopista de peaje de Massachusetts, que a su vez también fue ampliada bajo tierra.

El objetivo no era otro que aumentar la capacidad de unas vías construidas en 1959 con vistas a que circularan con comodidad 75.000 coches al día, y que a mediados de los años noventa se habían quedado muy pequeñas para los casi 200.000 que ya se movían diariamente. El proyecto hoy finalizado tiene capacidad para 250.000 vehículos diarios.

A principios de los años ochenta se había previsto tal crecimiento en el tráfico, por lo que en 1982 se comenzó la iniciativa con la elaboración de un informe de impacto ambiental. Las cuatro obras de ingeniería que han formado el corazón del proyecto durante estos pasados 25 años –las últimas obras, consistentes en varios accesos a las autopistas, se finalizaron recientemente– han constado de tres túneles y dos puentes (aparte de decenas de otras obras y proyectos que sin tener tanto protagonismo han sido esenciales para el conjunto final). A todo este gigantesco desarrollo se le dio enseguida un nombre muy descriptivo: Big Dig, en castellano: “Gran Excavación”.

Bajo el agua

Entrada del tunel Ted Williams

El primero de los cuatro principales subproyectos que se terminó fue el túnel Ted Williams, que conecta la segunda vía principal de Boston, la autopista I-90, con el aeropuerto Logan y Boston Este. En términos de cumplimiento fue un éxito porque se concluyó a tiempo (se abrió al tráfico en 1995). De los algo más de 2,5 km que tiene este túnel, 1,2 km se encuentran sumergidos bajo el agua, en concreto entre el puerto interior de la ciudad y el área del aeropuerto Logan.

Un túnel de 2,5 km que sea capaz de alojar varios carriles para coches en ambos sentidos ya es de por sí una obra interesante, pero lo que destaca del Ted Williams es la manera en que fue construido su tramo bajo el agua. Se prefabricó a más de 640 km de distancia, en Baltimore, y unas barcazas lo remolcaron en piezas, flotando a lo largo de la costa, hasta Boston. En concreto, se utilizaron 12 enormes bloques fabricados en acero que hoy contienen dos túneles, uno por sentido de viaje, de un diámetro de 12,2 m. Cada bloque binocular de esta clase posee unos 91,5 m de largo.

Cuando estas piezas llegaron al puerto de Boston se erigieron en su interior, con hormigón armado, los muros interiores y el suelo por el que circularían los coches. Mientras tanto, una de las mayores dragadoras del mundo se encargaba de extraer 680.000 m3 de tierra para hacer un canal bajo el agua entre Boston Sur y el área del aeropuerto Logan; en total, 1,2 km de distancia. En esta trinchera se hundieron, uno por uno, los 12 tramos de túnel y se conectaron y soldaron entre ellos. Una vez finalizado el trabajo, se procedió a la instalación, dentro de los túneles, de las luces, sistemas de emergencia, señalización, etc.

A su vez, las dos entradas a este paso subacuático se conectaron con los túneles terrestres que constituyen parte del Big Dig. En las dos orillas se levantaron sendos edificios de ventilación, cada uno de ellos provisto de dos sistemas de ventiladores, uno para impulsar aire dentro del túnel y otro para extraer el humo de los automóviles. También en cada orilla se instalaron sistemas de monitorización, circuitos cerrados de televisión y estaciones de respuesta ante emergencias, todo con el objetivo de preservar la seguridad en los túneles.

Albergar un portaaviones

El Ted Williams no fue el único túnel del proyecto que debía transcurrir por debajo del agua. Entre Boston Sur y el resto de la ciudad también hay una porción de mar, el canal Fort Point. Y por ahí debía discurrir parte del túnel de ampliación de la I-90 que llega hasta el Ted Williams. Pero a diferencia del tramo comentado, los tres puentes que cruzan Fort Point no eran suficientemente altos para remolcar secciones prefabricadas de 8 m de altura por debajo.

La solución consistió en elaborar los tramos dentro del propio canal. Para ello, en su orilla este se proyectó un puerto seco de dimensiones considerables: 304 m de largo, casi 92 de ancho y 18 m de profundidad, suficiente para albergar un portaaviones. Ahí se construirían las grandes secciones del túnel, de hasta 124 m de largo, la más grande de ellas, y 53 m de ancho la más espaciosa. El bloque más pesado llegaba a las 50.000 t., el equivalente al peso del Titanic.

Una vez que se terminaron las cuatro primeras secciones de túnel que se utilizarían para cruzar el canal, se retiraron los pilares de acero rellenos de piedras que cerraban el puerto seco, de tal modo que éste se pudo inundar y hacer flotar las enormes piezas que albergaba (para lo cual éstas se habían cerrado de manera estanca). Así, flotando en el agua, se remolcaron cada una hasta un lugar cerca de la orilla contraria a la espera de su instalación. Mientras, el puerto seco se volvió a cerrar con las cajas, se drenó y se empezó la construcción de las dos secciones de túnel restantes.

La colocación de las piezas terminadas debía ser llevada a cabo con sumo cuidado y precisión. Había una dificultad añadida, que era que por el fondo del canal circula un túnel con una línea de metro en su interior. Había que preservar esa construcción, por lo que se dispusieron 110 pilares de hasta 44 m de largo en algunos casos, insertados en la roca a ambos lados del túnel de metro. Sobre estos pilares, de 1,8 m de diámetro cada uno, se encajaron los bloques prefabricados, gracias a unos orificios practicados en su base. El preciso posicionamiento y hundimiento de las secciones se efectuó a partir de sistemas GPS y, una vez finalizado, se hizo la conexión entre secciones y el acondicionamiento interno para habilitar la vía para la circulación.

Bloques de ocho carriles

La ampliación de la I-90 supuso un notable esfuerzo por el trabajo de superar el canal Fort Point, pero no fue el único reto que se tuvo que vencer. Antes de llegar al canal, la I-90 debía recorrer bajo tierra otro tramo de varios kilómetros y, lo más importante, pasar por debajo de nueve vías de tren en activo.

Excavar por debajo de un suelo en constante vibración como ese representaba un riesgo, así que se optó por otra opción: utilizar, de nuevo, secciones de túnel prefabricadas en acero y hormigón, pero esta vez, en lugar de hundirlas, las empotrarían por debajo de la tierra. En otras palabras, se empujarían las secciones a través del terreno por debajo de las vías. Las secciones empleadas debían tener el tamaño de una autopista de ocho carriles: 24 m de ancho y 12 de alto. Nunca en Norteamérica se había aplicado esta técnica en unas obras de esas dimensiones.

Lo primero que se hizo fue excavar tres pozos de ataque a lo largo del trazado por el que hoy discurre la I-90. Dos de ellos sirvieron para alojar la fabricación de la sección principal de la autopista, mientras que el tercero se aprovechó para la construcción de un tramo de conexión con la I-93. Esta última sección poseía una longitud de casi 46 m, mientras que las otras dos llegaban a los 79 y los 116 m.

La idea es que una vez montadas las piezas del túnel se fueran empujando a medida que se iba horadando el terreno, pero antes había que afianzar éste. Y para eso, nada mejor que congelarlo.

Un gran refrigerador

A fin de enfriar la tierra se creó un verdadero refrigerador subterráneo. Se enterraron verticalmente cientos de tubos de acero que en su interior albergaban otros tubos más delgados fabricados en plástico. En la superficie, cerca de las vías de los trenes, se levantó una planta de refrigeración, encargada de bombear y enfriar por debajo de los 0 ºC una mezcla de agua saturada con un tipo de sal. El líquido se distribuía por los tubos de plástico hasta su extremo abierto, para regresar de nuevo a la superficie por dentro de los tubos externos de acero, en donde se enfriaba otra vez y volvía a bombear al circuito. Después de varias semanas de funcionamiento, el terreno que se debía excavar quedó en un punto de congelación suficiente para poder realizar las tareas de instalación del túnel.

El sistema practicado consistió en colocar máquinas excavadoras en dos niveles dentro de las secciones prefabricadas. Estas máquinas iban retirando tierra poco a poco, sorteando los tubos de refrigeración gracias al uso de unas cabezas excavadoras articuladas. El terreno retirado se llevaba a una zona situada tras las máquinas, desde donde los escombros eran transportados a la superficie mediante una grúa. Posteriormente se procedía a romper los tubos de refrigeración y retirarlos del camino.

Tras cada metro excavado se empujaba toda la estructura prefabricada. Para ello se emplearon potentes gatos hidráulicos que utilizaban las paredes de los pozos de ataque para hacer de tope y poder impulsar las secciones. En concreto, se contó con 50 gatos hidráulicos, cada uno con una capacidad de empuje de 703 kgf/cm2.

A medida que las estructuras avanzaron se situaron grandes y pesados tubos que fueron dispuestos entre los gatos que presionaban contra el muro del pozo de ataque por un lado y los que empujaban las secciones del túnel por el otro, de tal manera que hubiera en todo momento un tope contra el que se pudiera empujar y hacer fuerza. Con esta técnica se consiguió hacer recorrer las secciones a razón de 1 a 2 m por día a una profundidad de algo más de 6 m por debajo de la superficie. Posteriormente, los huecos dejados por el recorrido de los bloques de túnel sirvieron como parte del propio túnel que, por un lado conectaba con las secciones prefabricadas situadas bajo el agua en el canal Fort Point y, por el otro, con el final de la propia ampliación de la I-90 y con los accesos a la I-93, la otra gran vía bostoniana que estaba viviendo su propio reto.

Una autopista doble

El soterramiento de la I-93, la principal arteria de Boston que se había construido elevada a finales de los años cincuenta, se debía hacer sin paralizar la ciudad. Eso significaba mantener abierta dicha autopista. Así que el problema derivado era cómo construir una autopista subterránea por debajo de otra en activo por la que pasaban nada menos que 190.000 coches diariamente.

La cuestión era muy peliaguda por varios motivos: había que retirar los pilares que sujetaban la antigua autopista para dar paso a la nueva, pero a la vez sostener la vía en activo. Por si este planteamiento fuera poco, el casco antiguo de Boston es estrecho, así que tampoco se podía usar maquinaria muy grande para excavar el túnel. La respuesta a todas estas cuestiones llegó de la mano de una técnica que, puesta en marcha, se convirtió en la obra más importante de todo el proyecto Big Dig: los muros pantalla.

Este tipo de técnica permite levantar un muro a cada lado del trazado del túnel antes de excavarlo, de tal manera que sirven de contención para que al retirar las tierras del hueco por el que discurrirá la autopista no se colapse el terreno alrededor.

La técnica consiste en perforar una zanja, que en el caso del proyecto bostoniano fue de 90 cm de grosor por algo más de 3 m de largo, hasta llegar a la roca del subsuelo. En el supuesto de la I-93, en algunos puntos se llegó a una profundidad de 36 m.

En el proyecto de Boston esa primera zanja fue ejecutada con excavadoras dotadas de cucharas bivalvas (que van mordiendo el terreno y extrayéndolo). Una vez completada la zanja, se rellena con un lodo bentonítico, lo que permite mantener la presión dentro del hueco practicado y así evitar desprendimientos de terreno en su interior (también se pueden utilizar lodos elaborados con polímeros, en lugar de éstos).

La bentonita es una arcilla que, mezclada con el agua, tiene la propiedad de mantenerse líquida mientras se esté amasando, pero que adquiere resistencia cuando se deja en reposo. Esto tiene una ventaja importante, ya que esa resistencia permite al material aguantar las paredes de una zanja y evita que éstas se colapsen, siendo a la vez posible retirar más tarde el material, para sustituirlo por hormigón.

Encofrado de paneles

El lodo bentonítico no sólo es compatible con las máquinas excavadoras, sino que facilita su labor. Para llegar a la profundidad necesaria, en el proyecto se utilizaron hidrofresas, que constan de cabezas con dos ruedas dentadas que giran en sentidos contrarios. Esas ruedas requieren de refrigeración y para ello nada mejor que el propio lodo que es proyectado dentro de la zanja mediante la máquina. A su vez, parte del lodo se mezcla con el material que se está horadando y permite su extracción.

Tras la aplicación de lodo bentonítico, se procede a encofrar la estructura. En el caso de Big Dig, se emplearon vigas de acero introducidas en vertical dentro de la zanja. Posteriormente, se aplica hormigón. Como el lodo bentonítico tiene una menor densidad que el hormigón, cuando éste se bombea mediante un tubo hacia el fondo de la zanja desplaza al primero, que va saliendo a la superficie, y se recoge para, después de limpiarlo, volver a utilizarlo. De esta manera, queda constituido lo que se denomina un panel, hecho de hormigón y vigas de acero, junto al que se compondrá otro por el mismo procedimiento. En Boston, cada panel requirió de dos días de trabajo para cavarlo, encofrarlo y hormigonarlo y en esta obra se construyeron casi 8 km de muro pantalla.

Una vez acabados los paneles, se colocaron vigas de acero de uno a otro lado del ancho del túnel y, sobre ellas, una losa de hormigón. Sobre ese plano y con la seguridad proporcionada por los muros pantalla, las máquinas excavadoras podían efectuar el trabajo de retirar el terreno para dejar un amplio túnel, extrayendo los escombros a través de agujeros practicados en la losa. Finalmente, se depositaron en el fondo placas de hormigón armado, que sirvieron como base para la autopista, y una vez terminada esta instalación, se cubrió la obra.

Un puente histórico

Parte de los vehículos que hoy circulan por ese nuevo túnel tienen su origen o destino en las principales vías del noroeste de Boston, la Interestatal 93 y la Ruta 1. De la conexión entre esas autopistas y el nuevo túnel se encarga el cuarto gran proyecto incluido en el Big Dig: dos puentes sobre el río Charles. El más sobresaliente de ellos es el Leonard P. Zakim Bunker Hill Bridge; el puente atirantado más ancho del mundo con capacidad para diez carriles y 429 m de largo.

Para los tirantes se utilizaron dos “Y” invertidas, por entre las que circulan ocho carriles, mientras que los dos restantes se dejaron en cantilever en el flanco este. Así, el tablero principal disfruta de unas dimensiones considerables: 227 m de largo y 55,7 m de ancho, mientras que los cuatro tableros que se conectan con los extremos tienen 76 y 52 m de largo en el extremo norte y 34 y 40 m en el extremo sur.

El puente no sólo despunta por sus dimensiones, sino también por ser el primer atirantado híbrido: mientras que el tablero principal se hizo en un cuerpo de acero, los cuatro secundarios se construyeron en hormigón armado pretensado. Para sostenerlos se utilizaron fuertes vigas además de dos planos de cables de atirantados. En cuanto a éstos, se usaron 2.900 km de cable de acero, que unidos de siete en siete, forman unos capilares de un máximo de 30 cm de diámetro. En total, se emplearon 116 cables de atirantado, cada uno compuesto por entre 15 y 75 capilares. El proceso de tensar los cables también fue novedoso en Estados Unidos, porque se aplicó un sistema europeo mediante el cual, en lugar de proceder con todos los cables a la vez, se tensaban los capilares de modo independiente por medio de pequeños gatos.

Dos carriles más

Las dimensiones hablan por sí solas, pero este puente no sólo destaca por ellas. El proyecto se tuvo que variar con respecto al original (que solamente contemplaba los ocho carriles que discurren por entre los pilares en forma de “Y”) y añadir dos carriles más. La cuestión es que esta ampliación se realizó en cantilever, a uno solo de los lados del puente. Esta configuración asimétrica presenta problemas técnicos considerables y supuso que los cables del lado este del puente tuvieran (y tienen) que soportar un 50% más de peso que los del lado oeste. A pesar de ello, finalmente se llevó a cabo la ampliación con éxito, por lo que en la actualidad, junto con el Storrow Drive, otro puente elevado de cuatro carriles situado al oeste del Leonard P. Zakim, el conjunto de pasos sobre el río Charles quedó en 14 carriles, más del doble de los disponibles antes de empezar el megaproyecto.

Un desarrollo que, sin duda y a pesar de múltiples dificultades encontradas, ha pasado a la historia de la ingeniería civil a escala mundial.

A continuación os dejo un video de quatlen sobre el big dig: